Production lean partie 4

PRODUCTION "LEAN", PARTIE #4

LE KANBAN

La production "lean" ("lean manufacturing") se veut une philosophie de production basée sur l'amélioration continue en vue de réduire les défauts, les rejets, les pertes de temps, d'augmenter l'efficacité d'une ligne de production et son rendement. Elle utilise, entre autres, des méthodes comme les 5S, le diagramme spaghetti, le SMED, le kanban, le poka-yoke et le diagramme d'Ishikawa.

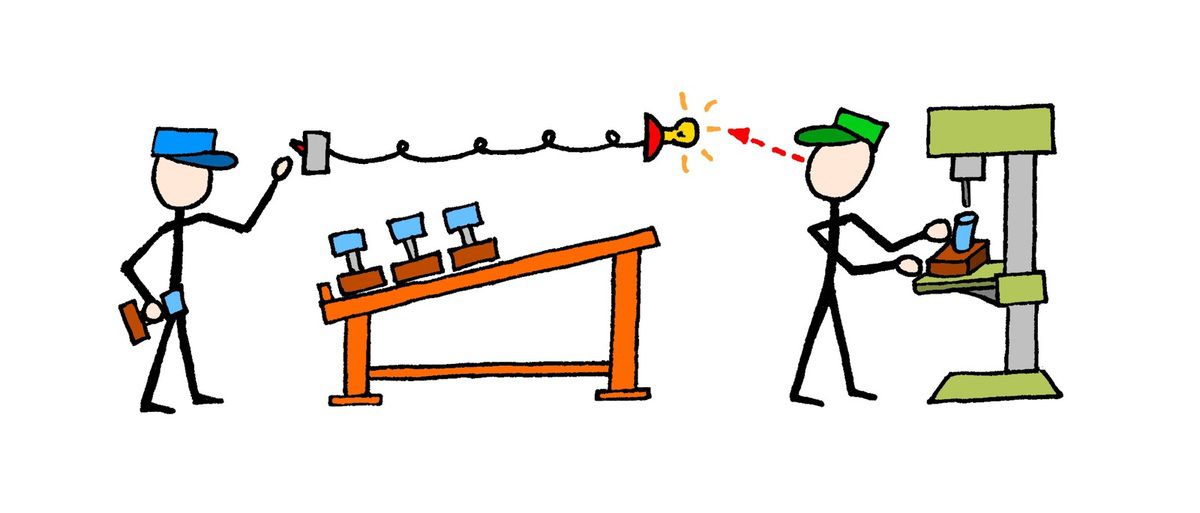

Le kanban est une méthode visuelle de gestion des stocks afin de les contrôler le plus simplement possible et d'éviter les surplus ou les manques. Elle utilise la théorie du "pull" (tirer). Dans une chaîne de production, le travailleur qui prend une pièce pour réaliser une opération crée un vide qui indique au travailleur en amont de produire une nouvelle pièce.

Comment fonctionne le kanban ?

Le kanban permet de régulariser et d'optimiser le stockage de matière première ou des pièces en cours de production. Il faut que de façon simple et visuelle un travailleur puisse voir s'il y a assez de pièces en stock ou s'il en manque. Le manque de pièces doit en lui-même être le donneur d'ordre de produire les pièces manquantes ou d'aller chercher la matière première. Le kanban demande une analyse sérieuse de la cadence et de la séquence de production de toutes les pièces ou matières premières impliquées dans la ligne de production. Une quantité maximale doit être déterminée afin de réduire au mieux l'inventaire en cours et l'espace d'entreposage. Une quantité minimale doit être établie afin d'éviter l'arrêt de la ligne de production par manque de pièces tout en tenant compte du temps requis pour fabriquer les pièces manquantes.

Comment appliquer le kanban ?

L'ordre de produire ou d'arrêter de produire une pièce se fait par l'espace que cette pièce occupe dans l'espace d'entreposage. Il ne doit pas y avoir plus d'espace requis que le nombre maximum identifié pour cette pièce. Un indicateur visuel, par exemple, un changement de couleur des tablettes, un petit drapeau levé pour la dernière pièce, un indicateur lumineux activé lorsque le nombre minimum est atteint ou un carton de couleur fixer au racking, commande la fabrication de nouvelles pièces. L'indicateur visuel peut prendre différentes formes, il faut choisir avec les travailleurs celle qui est la plus simple et qui fonctionne le mieux pour eux. Un tel système permet aux travailleurs de gérer eux-mêmes leurs bons de commandes et leur planification du travail à faire.

Bon kanban !

Dessins et texte par André Hotte, ing.

/image%2F1371065%2F20151229%2Fob_0c29d2_andre-hotte.jpg)

Pour d'autres blogues du même auteur, cliquez ici.